随着工业4.0浪潮的深入推进,智慧工厂已成为制造业转型升级的核心载体。它通过深度融合互联网数据服务、物联网、人工智能等先进技术,实现生产过程的数字化、网络化与智能化。本文将系统阐述智慧工厂构建的五大核心方面,并聚焦互联网数据服务,深入剖析其在智慧工厂中的四大典型应用场景。

智慧工厂构建的五大核心方面

- 全面互联与数据感知(网络层):这是智慧工厂的“神经网络”。通过广泛部署的传感器、RFID、智能设备与工业互联网平台,实现人、机、料、法、环等全要素的实时连接与数据采集,为上层应用提供源源不断的“数据燃料”。

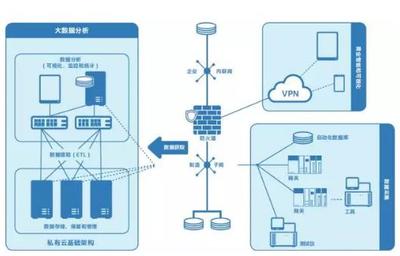

- 数据集成与平台支撑(平台层):这是智慧工厂的“中枢大脑”。基于工业互联网平台或数据中台,对海量、异构的生产、运营、供应链数据进行汇聚、清洗、存储与管理,打破信息孤岛,形成统一的数据资产视图。

- 智能分析与决策优化(应用层):这是智慧工厂的“智慧核心”。利用大数据分析、机器学习、数字孪生等技术,对平台层的数据进行深度挖掘与分析,实现生产过程的实时监控、故障预测、工艺优化、智能排产与辅助决策。

- 柔性自动化与精准执行(执行层):这是智慧工厂的“灵活四肢”。包括工业机器人、AGV(自动导引车)、智能产线等,能够根据上层的智能指令,快速、精准地调整生产任务与工艺流程,实现小批量、多品种的柔性化生产。

- 协同生态与安全体系(保障层):这是智慧工厂的“运行基础”。一方面,实现企业内部各部门,以及企业与供应商、客户之间的高效协同;另一方面,构建涵盖网络安全、数据安全、物理安全的立体化防护体系,保障工厂稳定、可靠、安全运行。

互联网数据服务在智慧工厂的四大典型应用场景

互联网数据服务作为底层关键赋能技术,深度渗透于上述五大方面,尤其在数据价值挖掘环节发挥着不可替代的作用。以下是其四大典型应用场景:

场景一:预测性维护与设备健康管理

传统工厂的设备维护多为事后维修或定期保养,成本高且易导致非计划停机。依托互联网数据服务,工厂可实时采集设备运行数据(如振动、温度、电流等),上传至云端或边缘计算节点进行分析。通过建立设备故障预测模型,能够提前数小时甚至数天预警潜在故障,指导精准维护,大幅降低停机损失与维护成本。

场景二:生产过程优化与质量控制

在生产线上部署视觉检测传感器、光谱仪等,实时采集产品图像、尺寸、成分等海量质量数据。结合历史工艺参数数据,利用大数据分析技术,可以精准定位影响产品质量的关键工艺环节与参数阈值,实现工艺参数的动态优化与自适应调整。通过实时质量监测与缺陷模式分析,实现全检替代抽检,显著提升产品良率与一致性。

场景三:供应链智能协同与物流优化

智慧工厂的供应链是动态、透明的。互联网数据服务通过连接ERP、WMS、TMS等系统及供应商、物流商数据,实现对原材料库存、在途运输、生产进度、客户需求的全局实时可视。基于此,可以利用算法进行需求预测、智能补货、最优路径规划与仓储调度,实现供应链端到端的协同优化,降低库存成本,提升响应速度。

场景四:能源精细化管理与碳足迹追踪

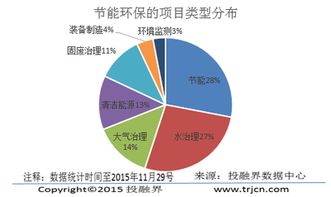

在“双碳”目标下,能耗与碳排放管理成为工厂运营的重要课题。通过在电、水、气等能源入口及关键耗能设备部署智能仪表,实时采集能耗数据并进行分析。系统可以识别能源浪费点、评估设备能效、优化用能计划(如利用峰谷电价),实现节能降耗。更进一步,结合产品生命周期数据,可以精准核算产品的碳足迹,为绿色制造与可持续发展提供数据支撑。

###

智慧工厂的构建是一个系统工程,五大方面环环相扣。而互联网数据服务作为贯穿始终的“血液”与“催化剂”,通过在上述四大典型场景中的深度应用,将数据转化为洞察力与生产力,驱动制造企业迈向更高效、更柔性、更绿色、更智能的未来。企业需结合自身实际,从痛点场景切入,稳步推进数字化转型,方能真正释放智慧工厂的巨大价值。